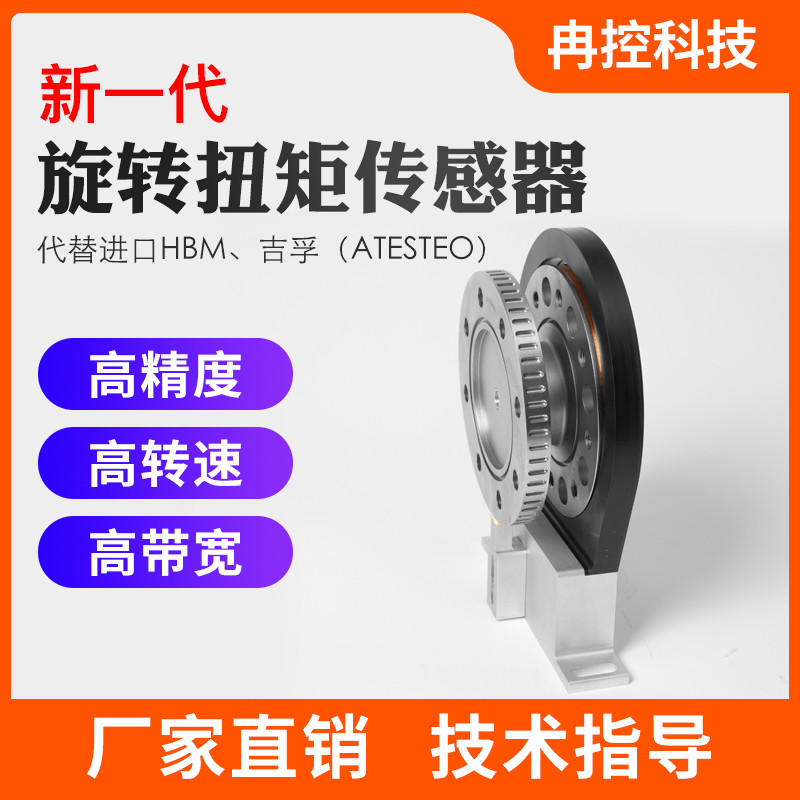

- 產品介紹

- 選型列表

- 注意事項

在工業生產和科研探索的廣袤天地里,旋轉扭力傳感器宛如一個靈動的“力量感知精靈”,默默地發揮著關鍵作用,精準捕捉旋轉過程中的扭力信息,為眾多領域的發展提供了有力支持。

旋轉扭力傳感器的工作原理基于應變片技術或磁電感應原理。以應變片式旋轉扭力傳感器為例,當扭力作用于傳感器的彈性軸時,彈性軸會發生微小的變形,粘貼在彈性軸上的應變片也會隨之產生應變,導致其電阻值發生變化。通過測量應變片電阻值的變化,就可以計算出所施加的扭力大小。

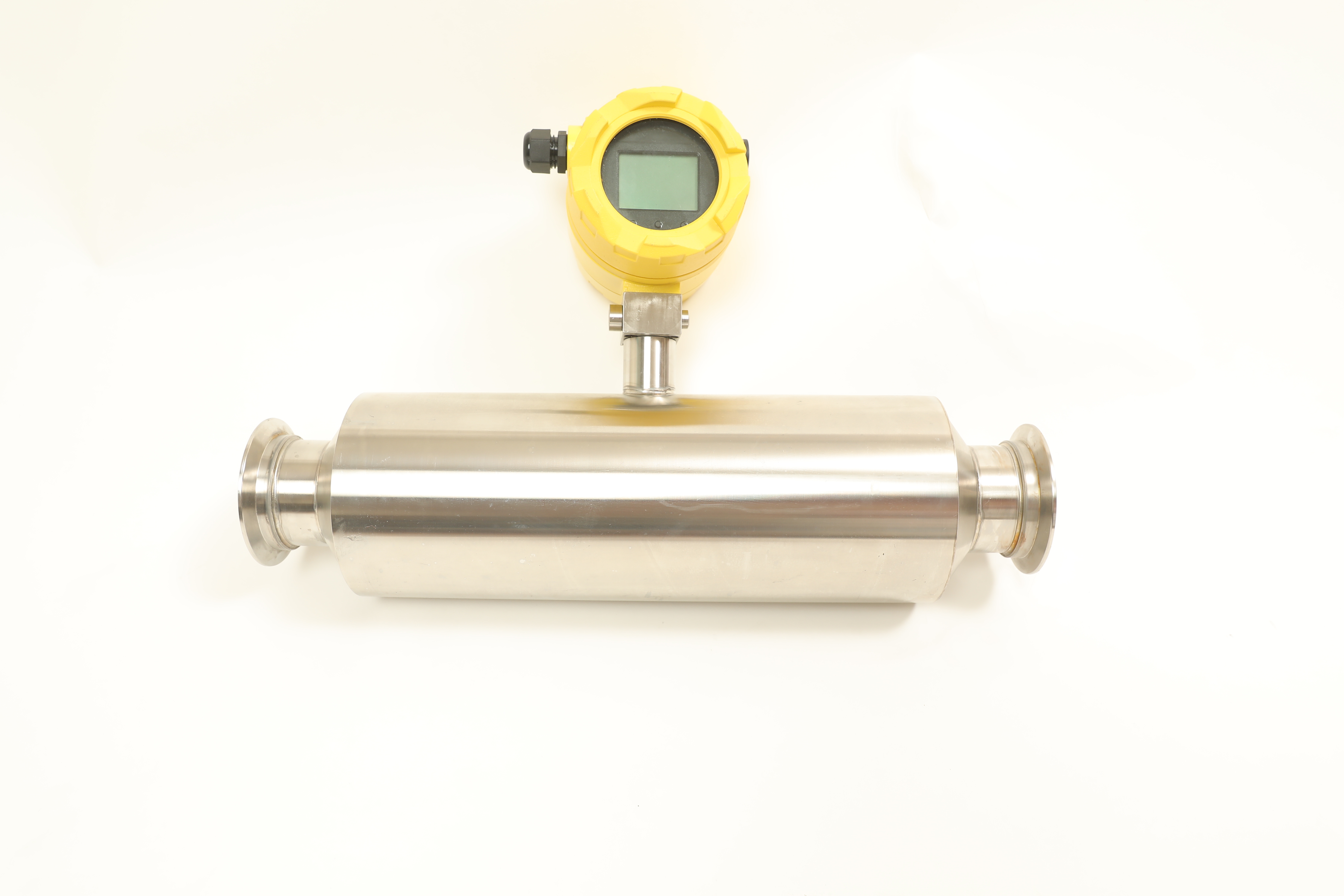

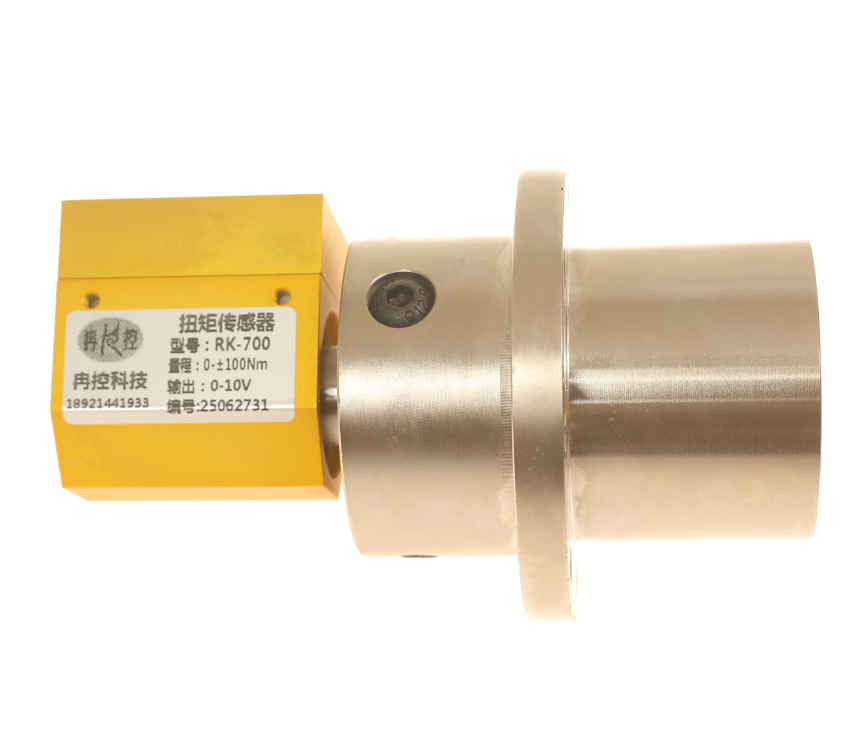

旋轉扭力傳感器主要由彈性軸、應變片(或磁電感應元件)、信號處理電路和外殼等部分組成。彈性軸是承受扭力的關鍵部件,它的材料和結構設計直接影響傳感器的測量精度和量程。應變片或磁電感應元件負責將扭力信號轉換為電信號,信號處理電路則對電信號進行放大、濾波等處理,最終輸出準確的扭力測量值。外殼起到保護內部元件的作用,確保傳感器在各種惡劣環境下正常工作。

在工業制造領域,在汽車發動機的生產過程中,需要精確測量發動機曲軸的扭力,以確保發動機的性能和可靠性。可以實時監測曲軸在不同工況下的扭力變化,為發動機的調試和優化提供重要數據。在機械加工行業,它可以用于檢測機床主軸的扭力,保證加工精度和刀具的使用壽命。

在科研實驗中,在航空航天領域的飛行器設計中,需要對飛行器的螺旋槳、發動機等旋轉部件進行扭力測試,以評估其性能和安全性。可以為科研人員提供準確的扭力數據,幫助他們改進設計和優化性能。在生物醫學研究中,它可以用于測量人體關節的扭力,為康復治療和運動醫學研究提供依據。

旋轉扭力傳感器具有許多顯著的優勢。它的測量精度高,能夠準確地測量微小的扭力變化,為科研和生產提供可靠的數據支持。響應速度快,可以實時監測扭力的動態變化,滿足高速旋轉設備的測量需求。而且具有良好的穩定性和可靠性,能夠在長時間的使用過程中保持測量精度不變。

隨著科技的不斷發展,旋轉扭力傳感器也在不斷創新和進步。未來,可能會朝著更高的精度、更小的體積和更強的抗干擾能力方向發展。

旋轉扭力傳感器的工作原理基于應變片技術或磁電感應原理。以應變片式旋轉扭力傳感器為例,當扭力作用于傳感器的彈性軸時,彈性軸會發生微小的變形,粘貼在彈性軸上的應變片也會隨之產生應變,導致其電阻值發生變化。通過測量應變片電阻值的變化,就可以計算出所施加的扭力大小。

旋轉扭力傳感器主要由彈性軸、應變片(或磁電感應元件)、信號處理電路和外殼等部分組成。彈性軸是承受扭力的關鍵部件,它的材料和結構設計直接影響傳感器的測量精度和量程。應變片或磁電感應元件負責將扭力信號轉換為電信號,信號處理電路則對電信號進行放大、濾波等處理,最終輸出準確的扭力測量值。外殼起到保護內部元件的作用,確保傳感器在各種惡劣環境下正常工作。

在工業制造領域,在汽車發動機的生產過程中,需要精確測量發動機曲軸的扭力,以確保發動機的性能和可靠性。可以實時監測曲軸在不同工況下的扭力變化,為發動機的調試和優化提供重要數據。在機械加工行業,它可以用于檢測機床主軸的扭力,保證加工精度和刀具的使用壽命。

在科研實驗中,在航空航天領域的飛行器設計中,需要對飛行器的螺旋槳、發動機等旋轉部件進行扭力測試,以評估其性能和安全性。可以為科研人員提供準確的扭力數據,幫助他們改進設計和優化性能。在生物醫學研究中,它可以用于測量人體關節的扭力,為康復治療和運動醫學研究提供依據。

旋轉扭力傳感器具有許多顯著的優勢。它的測量精度高,能夠準確地測量微小的扭力變化,為科研和生產提供可靠的數據支持。響應速度快,可以實時監測扭力的動態變化,滿足高速旋轉設備的測量需求。而且具有良好的穩定性和可靠性,能夠在長時間的使用過程中保持測量精度不變。

隨著科技的不斷發展,旋轉扭力傳感器也在不斷創新和進步。未來,可能會朝著更高的精度、更小的體積和更強的抗干擾能力方向發展。

最新產品

全國統一銷售熱線:025-84363968

總部地址:南京市棲霞區馬群科技園

郵箱:rankong163@163.com

- 推薦設備

南京冉控科技有限公司 版權所有 蘇ICP備18060422號-1 地址:南京市棲霞區馬群科技園